Maschinen der Graute GmbH

Opening Blending

Opening Blending

-

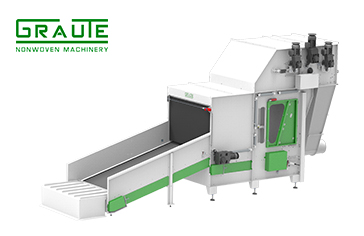

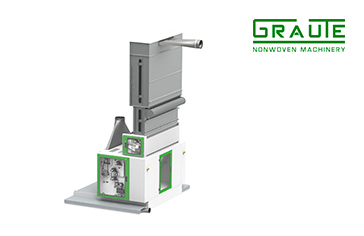

Bale Opener (BO / WBO)

Der Ballenöffner sorgt für eine schonende Öffnung starkgepresster Faserballen sowie für eine gründliche Durchmischung und Vergleichsmäßigung der Ausgangsfasern. Bei Bedarf kann der Ballenöffner mit Klappwage, Mischband und Mischwalzenöffner (CMO) zur Dosierung und Mischung mehrerer Fasertypen ausgerüstet werden.

-

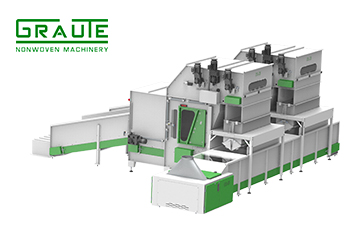

Continuous Mixing Opener (CMO-W2)

Der Mischwalzenöffner gewährleistet durch kontinuierliches Zuführen von zwei Fasertypen schon an der ersten Öffnungsstelle eine sehr gute Mischung der verschiedenen Fasertypen sowie eine schonende Auflösung der Faserflocken. Durch diese neu entwickelte Mischmaschine kann die Produktionsleistung der Öffnung erheblich gesteigert und die Mischung deutlich verbessert werden. Der Einsatz von großen, platzraubenden Mischkästen ist nicht länger notwendig.

-

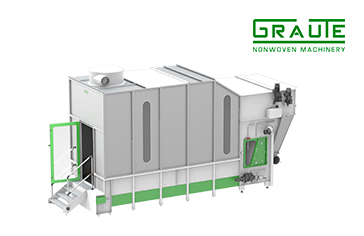

Large Volume Blender (LVB)

Der Großraummischer wird zur Pufferung von bereits geöffneten Fasern zum Ausgleich von Schwankungen im Produktionsprozess eingesetzt. Während der Pufferung werden die Fasern nochmals durchmischt und vergleichsmäßigt.

-

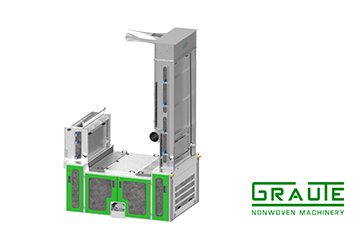

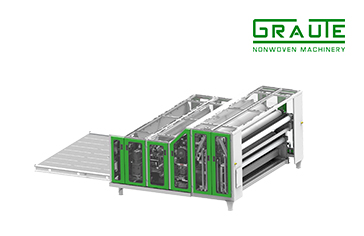

Micro Tuft Opener (MTO / MTO-M)

Der Feinöffner stellt durch eine schonende Auflösung der Faserflocke bis hin zur Einzelfaser und eine nochmalige gründliche Durchmischung der Faser eine optimale Qualität des Endproduktes sicher. Für große Arbeitsbreiten (≥ 2 m) wurde eine auseinander fahrbare Version (MTO-M) entwickelt um Wartung, Reinigung erheblich zu vereinfachen und Stillstandzeiten zu minimieren.

-

Pre Opener (PO)

Der Voröffner sorgt für eine kontinuierliche Speisung der Folgemaschinen mit Fasermaterial und gleicht Förderschwankungen der Öffnerlinie aus. Durch zwei Einzugs und eine Öffnerwalze werden die Faser außerdem vorgeöffnet.

Carding

Carding

-

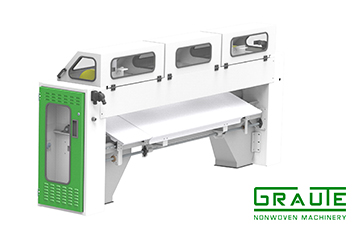

Card Feeding Unit (CFA)

Der Krempelspeiser bildet aus den eingeblasenen Faserflocken eine gleichmäßige Fasermatte und stellt sie der Folgemaschine zur Verfügung. Die einstellbare Profilbildungseinrichtung des CFA gewährleistet, dass jede Stelle der Arbeitsbreite der Folgemaschine mit der richtigen Menge an Fasern belegt wird.

-

Cutting Device (CD)

Die Schneidvorrichtung begrenzt die Fasermatte vor der Vliesbildung durch einen beidseitigen, einstellbaren Randschnitt. Die Vliesbreite kann individuell angepasst werden und der Randbeschnitt wird ohne Faserschädigung dem Prozess wieder zugeführt.

-

Weighing Plate System (WPS)

Das Wiegesystem überwacht den Durchsatz und sorgt für eine automatische Gewichtskonstanthaltung in Produktionsrichtung.

-

High Performance Card (HPC)

Die High Performance Card lässt sich individuell nach Ihren Bedürfnissen konfigurieren. Der modulare Aufbau und die verschiedenen Abgabetechnologien (Parallelvlies, Wirrvlies, Stauchvlies, Wirrstauchvlies) gewährleisten die optimale Lösung für Ihr Produkt. Schwenkbare Mulden und die Abfahrbarkeit der einzelnen Sektionen vereinfachen die Wartung, Reinigung und minimieren Ihre Stillstandzeiten. Die Verwendung eines High Speed Ausgangs ermöglicht außerdem Produktionsgeschwindigkeiten von bis zu 250 m/min.

-

Air Lay Card (ALC)

Die Air Lay Card erzeugt durch aerodynamische Vliesbildung ein sehr gutes MD - CD Verhältnis. Es können nahezu alle Arten von Natur und Chemiefaser zu Vliesstoffen mit einem Gewicht von bis zu 300 g /m² verarbeitet werden. Schwenkbare Mulden und die Abfahrbarkeit der einzelnen Sektionen vereinfachen die Wartung, Reinigung und minimieren Ihre Stillstandzeiten.

-

Random Card (RC)

Die Random Card verbindet die Vorteile von aerodynamischer Vliesbildung mit mechanischer Vliesabnahme durch Walzen. Es können neben Chemiefasern auch 100% Naturfasern wie zum Beispiel Baumwolle verarbeitet werden. Die isotrope Anordnung der Fasern ermöglichen eine verbesserte Festigkeit im Endprodukt. Schwenkbare Mulden und die Abfahrbarkeit der einzelnen Sektionen vereinfachen die Wartung,Reinigung und minimieren Ihre Stillstandzeiten.

-

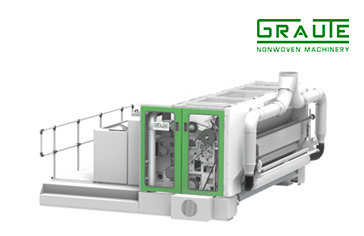

Air Web Former (AWF)

Der Air Web Former ist eine Maschine zur Herstellung von voluminösen Dickvliesen mit einem Gewicht von bis zu 5.000 g/m². Es können nahezu alle Arten von Natur und Chemiefasern verarbeitet werden. Die wartungsfreundliche Konstruktion und die Abfahrbarkeit der einzelnen Sektionen vereinfachen die Instandhaltung, Reinigung und minimieren Ihre Stillstandzeiten.

Webforming

Webforming

-

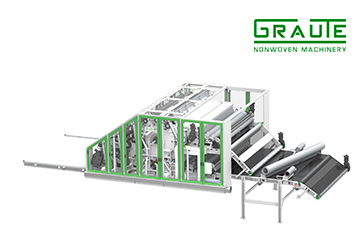

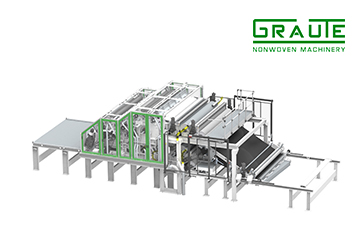

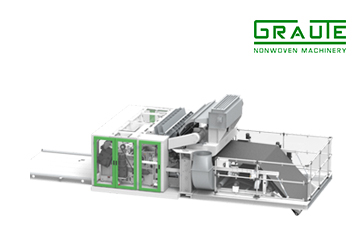

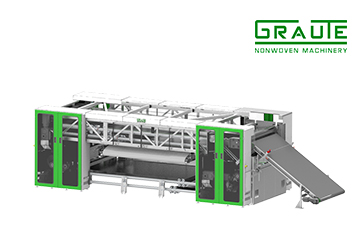

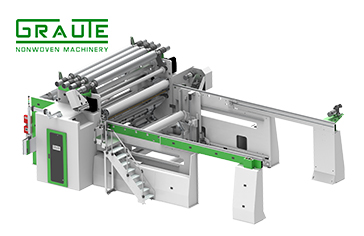

Cross Lapper (CLB)

Der Kreuzleger besticht durch seine hohe Laufruhe aufgrund der besonders steifen Konstruktionen. Eine sehr geringe Masse der bewegten Teile zum Beispiel durch die Verwendung von Walzen aus Glasfaser verstärkten Kunstoffen ermöglicht sehr kurze Beschleunigungs- und Bremszeiten. Das Profilbildungssystem gewährleistet die genaue Steuerung des Vliesgewichtes über die gesamte Legebreite.

-

Web Drafter (WD)

Die Vliesstrecke hat die Aufgabe die Fasern umzuorientieren und das gesamte Vlies zu strecken. Durch mehrere Verzugspunkte wird das Material sehr sanft auseinandergezogen, sodass die Liniengeschwindigkeit und damit der Durchsatz deutlich erhöht werden können.

-

Condensing Roll System (CRS)

Das Stauchwalzensystem wurde speziell für den Anbau an eine Rieter C60 / C70 Karde entworfen und sorgt durch Umorientierung der Fasern für eine Erhöhung des Flächengewichtes sowie für ein besseres MD - CD Verhältnis. Das Stauchwalzensystem mit Rieter Karde wird gerne in Verbindung mit einer Air Lay Card eingesetzt um kostengünstig mehrlagige Vliese herstellen zu können. Ein besonderer Vorteil hierbei ist, dass bei einem 3 Lagen Vlies wie zum Beispiel bei der Produktion von Wattepads aus Baumwolle die Mittellage mit Hilfe der Air Lay Card mit bis zu 70% Recyclingfasern bestückt werden kann.

Winding / Slitting

Winding / Slitting

-

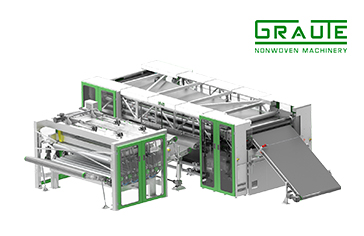

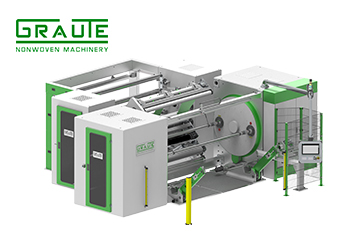

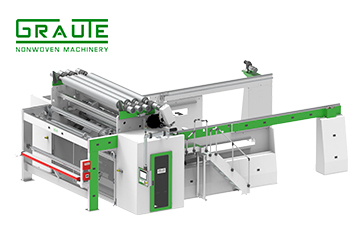

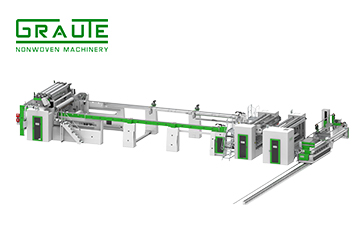

Automatic Turret Winder (ATW)

Der automatische oder vollautomatische Wendescheiben Wickler (ATW) eignet sich zur kontinuierlichen Materialaufwicklung hinter einer Produktionslinie .Das vollautomatische Quertrenn und Anlegesystem gewährleistet durch sein spezielles Design und dem rechtwinkligen Schnitt, ein sicheres Zuführen und Anlegen der neuen Warenbahn an die unpräparierte Wickelhülse.

Darüber hinaus werden die automatischen Wendescheiben Wickler ebenso zur Herstellung geschnittener und verkaufsfähiger Fertigrollen im Inline Betrieb eingesetzt. Die hierzu benötigten halbautomatischen oder vollautomatischen Längsschneidsysteme sind optional erhältlich.

-

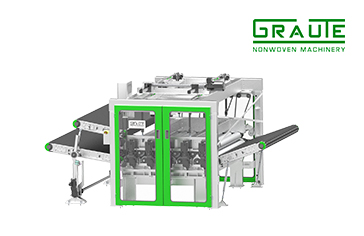

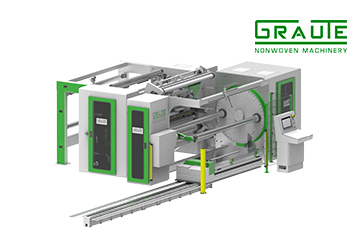

Automatic Turning Arm Winder (TAW)

Der vollautomatische Wendearm Wickler (TAW) bringt als kleiner Bruder des vollautomatischen Wendearm Wicklers (ATW), ähnliche Voraussetzungen mit sich (Teilsatz entfernen). Das vollautomatische Quertrenn und Anlegesystem gewährleistet durch sein spezielles Design und dem rechtwinkligen Schnitt, ein sicheres Zuführen und Anlegen der neuen Warenbahn an die unpräparierte Wickelhülse.

Darüber hinaus werden die automatischen Wendearm Wickler ebenso zur Herstellung geschnittener und verkaufsfähiger Fertigrollen im Inline Betrieb eingesetzt. Die hierzu benötigten halbautomatischen oder vollautomatischen Längsschneidsysteme sind optional erhältlich.

-

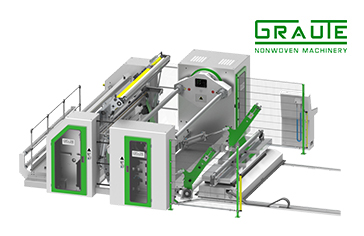

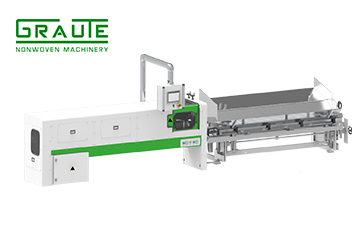

Automatic Turning Plate Winder (TPW)

Der automatische Wendeplatten Wickler (TPW) ist eine kostengünstige Alternative für die Standartmäßigen Wendescheibenwickler und eignet sich für Wickelgeschwindigkeiten bis zu 300 m/min. Das vollautomatische Quertrenn und Anlegesystem gewährleistet durch sein spezielles Design und dem rechtwinkligen Schnitt, ein sicheres Zuführen und Anlegen der neuen Warenbahn an die unpräparierte Wickelhülse.

Darüber hinaus werden die automatischen Wendeplatten Wickler ebenso zur Herstellung geschnittener und verkaufsfähiger Fertigrollen im Inline Betrieb eingesetzt. Die hierzu benötigten halbautomatischen oder vollautomatischen Längsschneidsysteme sind optional erhältlich.

-

Short Roll Winder (SRW)

Der Kurzrollenwickler (SRW) eignet sich für das kontinuierliche wickeln von Kurzrollen hinter einer Produktionslinie oder als Stand-Alone Maschine. Der SRW gewährleistet bei kurzen Zykluszeiten jederzeit ein optimales Schnittergebnis, wahlweise mit automatischer oder manueller Messerverstellung. Eine Aufwicklung auf Hülsen, welche automatisch aus einem Hülsenmagazin zugeführt und positioniert werden können, sowie hülsenloses Wickeln sind möglich. Das automatische Zukleben und Übergeben der Fertigrolle bilden den Abschluss des vollautomatisierten Wickelprozesses.

-

Master Roll Winder (MRW)

Der automatische Großrollenwickler (MRW) zeichnet sich durch hohe Zuverlässigkeit und einfache Bedienung aus. Neben dem automatischen Rollenwechsel bei Produktionsgeschwindigkeit an den unpräparierten Wickelkern garantieren Zentrums und Umfangsantrieb, optimale Wickelbedingungen vom Kern bis zur letzten Lage.

Ein Wickelkern - Magazin sowie eine automatische Wickelkern - Zuführung sind optional erhältlich.

-

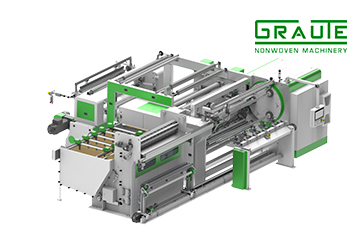

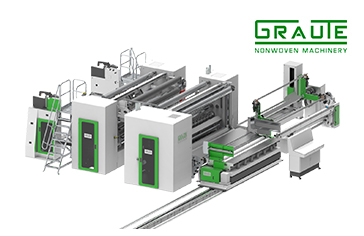

Slitter / Rewinder (RCS)

Der Slitter / Rewinder (RCS) sorgt dank seiner Automatisierung für ein hohes Tempo in Ihrem Prozess. Angefangen mit der Gurtbandabwicklung, über das High Speed Längsschneidsystem mit automatischer Messerverstellung, bis hin zum Fertigrollenwickler mit Quertrenneinheit, integriertem Wickelwellenhandling mit automatischer Hülsenbestückung und automatischem Rollenwechsel mit Fertigrollenübergabe, sind alle Einheiten genau aufeinander abgestimmt und gewährleisten eine optimale Wickelqualität bei hohen Geschwindigkeiten.

-

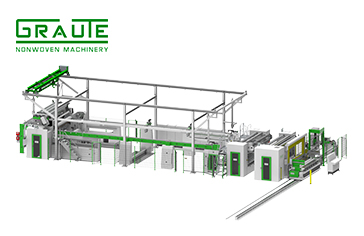

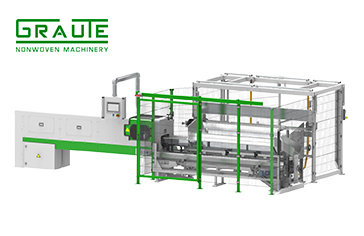

Automatic Offline System (AOS)

Das automatische Offline System (AOS) dient zur Produktion von Großrollen bis hin zu konfektionierten und verkaufsfertigen Fertigrollen. Das AOS ist mit automatischem Rollenwechsel am Master Roll Winder und anschließender Pufferstrecke zum Verweilen und Transportieren der produzierten Großrollen ausgerüstet. Die Großrollen- Abwicklung mit sicherer Materialzuführung zum nachfolgendem Längsschneidsystem, ausgelegt für hohe Geschwindigkeiten, beinhaltet eine automatische Messerverstellung.

Der Fertigrollenwickler ist mit automatischem Rollenwechsel, Quertrenn-Anlegeeinheit und integrierten Wickelwellenhandling sowie der Rollenentsorgung ausgestattet. Ein Wickelwellen Magazin sowie eine automatische Wickelwellen Zuführung für den MRW sind optional erhältlich.

-

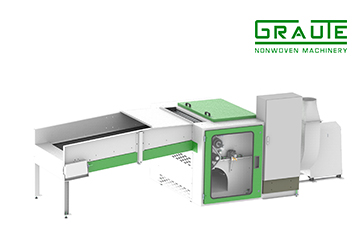

Core Cutter (CC)

Der Hülsenschneider (CC) eignet sich hervorragend zum sauberen und staubfreien Schnitt von Papp/ Plastikhülsen und zeichnet sich ganz besonders durch eine ausgereifte und robuste Konstruktion aus, die eine hohe Lebensdauer und eine bedienerfreundliche Arbeitsweise garantiert. Zugeschnitten auf die individuellen Anforderungen, sind unterschiedliche Hülsenschneider erhältlich. Unser Sortiment umfasst manuell betriebene Hülsenschneider bis hin zu vollautomatisch arbeitenden mit Magazin.

Recycling

Recycling

-

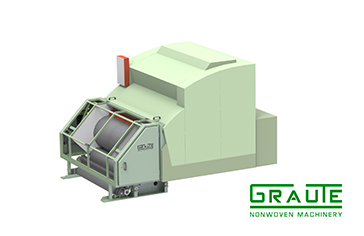

Multi Purpose Opener (MPO)

Der Multi Purpose Opener hat die Aufgabe bereits verfestigte Vliesreste und Randstreifen zu öffnen und dem Prozess wieder zuzuführen.

-

Edge Stripe Opener (ESO)

Der Edge Stripe Opener hat die Aufgabe bereits verfestigte Vliesreste und Randstreifen zu öffnen und dem Prozess wieder zuzuführen

-

Carding Opener (CO)

Mit dem Carding Opener können sehr stark verfestigte Materiellen (Randstreifen, Resterollen usw.) wieder geöffnet und dem Prozess zugeführt werden, die bisher kostenpflichtig entsorgt werden mussten. Dadurch ergibt sich ein erhebliches Einsparpotenzial, da keine Entsorgungskosten anfallen und weniger Neufasern zur Herstellung des Produktes eingesetzt werden müssen. Dies führt dazu, dass die Amortisationsdauer des Carding Openers im Normalfall deutlich unter einem Jahr liegt. Schwenkbare Mulden und die Abfahrbarkeit der einzelnen Sektionen vereinfachen zudem die Wartung, Reinigung und minimieren Ihre Stillstandzeiten.

Maschinen der Graute DOA GmbH

Opening Blending

Opening Blending

-

Bale Opener

-

Fine Opener

Carding

Carding

-

Hopper Feeder

-

Air Lay Card

-

Scattering Devices

Oven

Oven

-

Thermobonding Oven

Recycling

Recycling

Complete Nonwoven Lines

Complete Nonwoven Lines

Weitere Informationen werden in Kürze eingefügt. Bis dahin besuchen Sie gerne die Website von Herr Angleitner für weitere Details:

weitere Details